Quel échangeur thermique utiliser en industrie pharmaceutique ?

Dans un contexte marqué par la hausse continue des coûts de l’énergie et l’urgence climatique, optimiser sa consommation énergétique n’est plus une option mais une nécessité stratégique pour toute entreprise industrielle. Les procédés thermiques, qu’il s’agisse de chauffe, de refroidissement, de séchage ou de traitement de fluides, représentent une part significative des dépenses d’exploitation. Pourtant, dans de nombreux sites de production, une quantité importante de chaleur fatale est encore rejetée sans être valorisée, alourdissant inutilement la facture énergétique globale. Parallèlement, les réglementations environnementales imposent aux industriels des objectifs de réduction des émissions de CO₂, les incitant à investir dans des solutions plus sobres et plus durables. C’est dans cette logique que s’inscrit l’optimisation thermique, avec des leviers techniques concrets comme la récupération de chaleur, la production en ligne plutôt qu’en batch, l’isolation thermique des réseaux, la réorganisation des réseaux thermiques. Dans chacun de ces objectifs, le bon dimensionnement d’un échangeur thermique peut être critique. Mieux gérer les flux d’énergie dans un process industriel, c’est non seulement réduire les coûts, mais aussi améliorer la compétitivité, renforcer la résilience face aux fluctuations du marché de l’énergie, et répondre aux exigences RSE de plus en plus pressantes.

Pourquoi les fabricants pharmaceutiques doivent-ils investir dans un échangeur thermique adapté ?

Parmi les solutions les plus efficaces pour améliorer la performance énergétique d’un site industriel, la récupération de chaleur fatale occupe une place centrale. Cette chaleur dite « fatale » correspond à l’énergie thermique inutilisée, rejetée dans l’environnement via les fumées, les eaux de refroidissement ou les effluents gazeux d’un process. Or, dans de nombreux cas, cette énergie peut être valorisée intelligemment pour préchauffer un fluide, alimenter un autre circuit thermique ou réduire la consommation d’un système auxiliaire. Ce principe repose sur une approche de bouclage énergétique, où l’on réinjecte une partie des calories perdues dans le cycle de production, à l’aide de technologies de transfert thermique performantes. La mise en place d’un tel système permet souvent de réduire de 20 à 40 % la consommation d’énergie primaire, avec un retour sur investissement généralement inférieur à deux ans. Dans une logique d’industrie circulaire et sobre, la récupération de chaleur fatale devient un levier concret pour diminuer les dépenses énergétiques, optimiser l’empreinte carbone, et sécuriser les installations contre les hausses imprévisibles du prix de l’énergie.

Quel rôle joue un échangeur thermique dans la production de médicaments ?

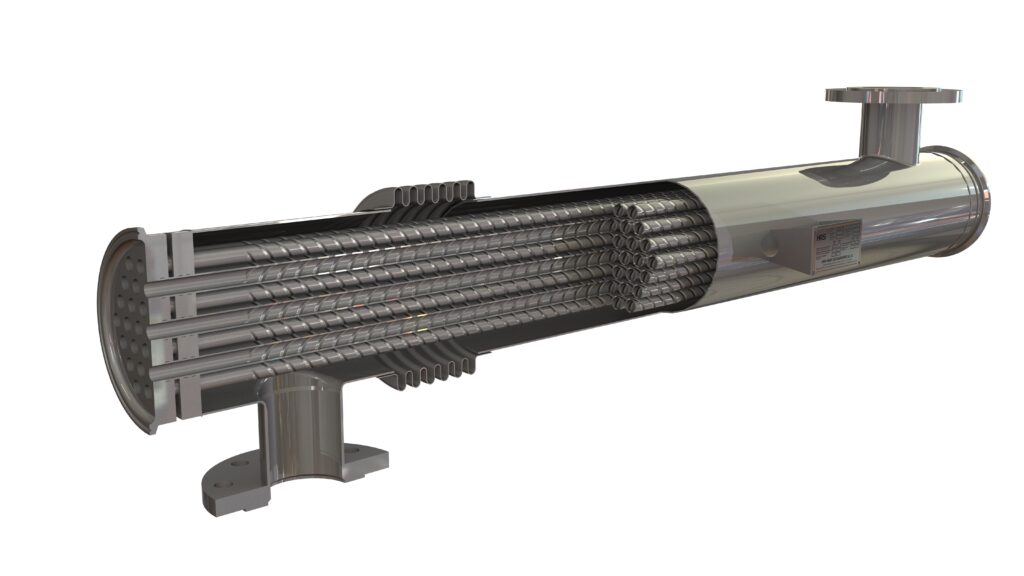

Les échangeurs thermiques sont les outils techniques essentiels à toute stratégie de performance énergétique. Leur rôle est de transférer efficacement la chaleur d’un fluide chaud vers un fluide froid, sans mélange et avec un rendement maximum. Dans le cadre d’un process industriel, ils permettent d’exploiter la chaleur disponible en fin de ligne, ou de récupérer l’énergie d’un fluide sortant pour la réinjecter en amont. Cette capacité à réutiliser la chaleur en interne réduit fortement les besoins en énergie extérieure, qu’elle soit issue du gaz, de l’électricité ou d’une chaudière à vapeur. L’efficacité de ce transfert dépend de plusieurs paramètres techniques : le type d’échangeur (à plaques, tubulaire, spiralé…), la surface d’échange, la différence de température entre les fluides, mais aussi le type d’écoulement (contre-courant, co-courant, croisé). Un échangeur mal dimensionné ou encrassé peut rapidement devenir un point de perte énergétique majeur. À l’inverse, un échangeur thermique performant et bien entretenu devient un atout stratégique, capable de générer des économies d’énergie durables, de prolonger la durée de vie des équipements en aval, et de contribuer activement à l’efficacité globale du système industriel.

Optimiser la productivité en respectant les normes pharmaceutiques avec un échangeur thermique.

Dans une installation industrielle, les besoins thermiques sont rarement centralisés : ils sont dispersés entre plusieurs lignes, machines ou utilités. C’est pourquoi l’optimisation d’un réseau d’échangeurs thermiques, également appelé Heat Exchanger Network (HEN), constitue un levier stratégique pour réduire la consommation énergétique globale d’un site. L’objectif est simple : utiliser au maximum les flux chauds disponibles pour couvrir les besoins en chaleur des flux froids et ainsi limiter l’usage d’énergies extérieures coûteuses. Cette approche repose sur une analyse fine des flux thermiques en présence, couplée à des outils de simulation énergétique permettant d’identifier les combinaisons les plus efficaces. En repensant l’architecture thermique d’un process, il est possible de rapprocher les sources chaudes et froides, de réduire les pertes thermiques et d’atteindre le MER (Minimum Energy Requirement), c’est-à-dire la quantité minimale d’énergie nécessaire pour faire fonctionner le système. Dans certaines industries, cette seule optimisation permet de réduire de 30 à 50 % l’apport de chaleur externe, avec un impact direct sur la facture énergétique et la rentabilité du process. Encore faut-il que les échangeurs soient correctement dimensionnés, judicieusement positionnés, et régulièrement surveillés pour garantir une performance stable dans le temps.

Comment choisir un échangeur thermique conforme aux exigences de la pharmacie ?

Dans l’industrie pharmaceutique, le choix d’un échangeur thermique ne se limite pas à sa performance énergétique : il doit répondre aux normes strictes des cGMP et garantir une hygiène irréprochable. Les matériaux sont un critère déterminant, avec l’usage quasi exclusif de l’acier inoxydable 316L électropoli, dont la surface lisse (Ra ≤ 0,8 µm, voire 0,4 µm pour les procédés sensibles) limite l’adhérence bactérienne et facilite le nettoyage. Les joints et élastomères doivent quant à eux être conformes aux normes FDA et USP Class VI, tout en résistant aux agents de nettoyage et de stérilisation comme la soude, les acides ou la vapeur. La conception doit respecter les principes de l’hygienic design : pas de zones mortes ni de rétention, une drainabilité complète et des vitesses d’écoulement suffisantes pour éviter la stagnation. L’intégration de systèmes CIP/SIP est indispensable afin d’assurer un nettoyage et une stérilisation en place, validés par des protocoles garantissant l’absence de contamination croisée et la maîtrise des endotoxines. Enfin, la traçabilité documentaire (certificats matériaux, qualification IQ/OQ/PQ, protocoles de validation) est essentielle pour répondre aux audits réglementaires. Bien choisir un échangeur thermique en pharmacie, c’est donc opter pour un équipement alliant performance technique, sécurité sanitaire et conformité réglementaire.

Quels critères techniques sont essentiels pour un échangeur en environnement pharmaceutique (cGMP, matériaux, nettoyage) ?

Dans l’industrie pharmaceutique, le choix et l’intégration d’un échangeur thermique ne peuvent se faire sans tenir compte des exigences strictes des cGMP (current Good Manufacturing Practices). L’appareil doit avant tout être conçu selon un design hygiénique, garantissant l’absence de zones de rétention et de parties difficiles à nettoyer, tout en respectant les recommandations EHEDG, FDA ou USP Class VI pour les matériaux et les joints. Les surfaces en contact avec le produit sont généralement réalisées en acier inoxydable 316L électropoli, avec une rugosité adaptée (Ra ≤ 0,8 µm, voire 0,4 µm pour les procédés les plus sensibles), afin de limiter l’adhérence bactérienne et de faciliter le nettoyage. Les élastomères utilisés pour les joints doivent être parfaitement compatibles avec les agents de nettoyage (NaOH, acide, vapeur) et disposer de certificats garantissant leur conformité pharmaceutique.

Un autre point essentiel concerne le nettoyage et la stérilisation. L’échangeur doit être conçu pour un CIP/SIP efficace, permettant un lavage et une stérilisation en place sans démontage, avec une drainabilité totale afin d’éviter tout risque de contamination croisée. La conception doit également permettre une vitesse d’écoulement suffisante pour éviter les zones mortes, souvent source de dépôts ou de développement microbien. La performance thermique et hydraulique doit ainsi être pensée en parallèle avec les contraintes sanitaires.

Enfin, dans ce type d’environnement, la traçabilité et la validation jouent un rôle central. Chaque échangeur doit disposer d’une documentation complète (certificats matériaux, qualification IQ/OQ/PQ, protocoles de validation du nettoyage). La maintenance doit être simple et régulière, avec un suivi des joints, des contrôles d’intégrité et des tests de pression. Ce niveau d’exigence fait de l’échangeur non seulement un équipement technique, mais aussi un maillon critique dans la maîtrise de la qualité pharmaceutique.